- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

製造業の未来をリードする: PEEK と PEI (ULTEM) が産業用 3D プリンティングの状況をどのように再形成しているかに関する Visa による分析

2025-11-03

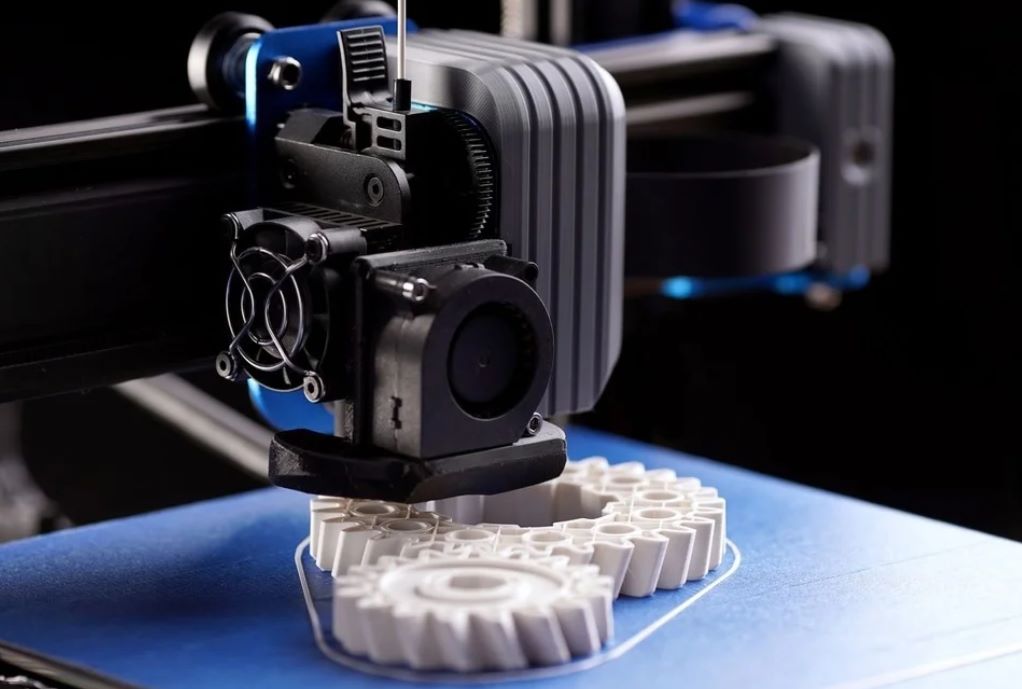

従来の認識では、3D プリントは依然としてプロトタイプの検証や概念モデルと密接に関連付けられている可能性があります。しかし、材料科学の急速な進歩に伴い、産業グレードの 3D プリンティングは大きな変化を遂げており、もはや単なる「ラピッド プロトタイピング」のためのツールではなく、「ダイレクト デジタル マニュファクチャリング」のための強力なエンジンへと進化しています。この変革においては、ポリエーテルエーテルケトン (PEEK) やポリエーテルイミド (PEI、ブランド名 ULTEM) などの最高級の特殊エンジニアリング プラスチックが、かけがえのない重要な役割を果たしています。

上海ビザプラスチックS&T CO., LTD.は、高性能エンジニアリングプラスチックの分野における経験豊富なサービスプロバイダーとして、は、積層造形におけるこれらの先端材料の応用と開発を継続的に監視し、促進しています。当社は、PEEK と PEI の緊密な統合により、航空宇宙、ヘルスケア、エレクトロニクスなどのハイエンド産業において、前例のない設計と製造の可能性が解き放たれると信じています。

I. パフォーマンスの限界を押し上げる: なぜ PEEK と PEI なのか?

工業用グレードの 3D プリンティングでは、材料に非常に厳しい要求が課せられ、材料が印刷プロセスに適応するだけでなく、印刷後の過酷な作業条件に耐えられるほど堅牢な機械的、熱的、化学的特性を備えていることも求められます。

PEEK: ピラミッドの頂点に立つオールラウンダー

優れた高温耐性: 最大 260°C の連続使用温度により、航空宇宙および自動車のエンジン ルームの高温環境に耐えることができます。

優れた機械的強度: 強度対重量比は多くの金属材料をはるかに上回っており、軽量用途には理想的な選択肢です。

優れた耐薬品性と固有の難燃性を備えています。

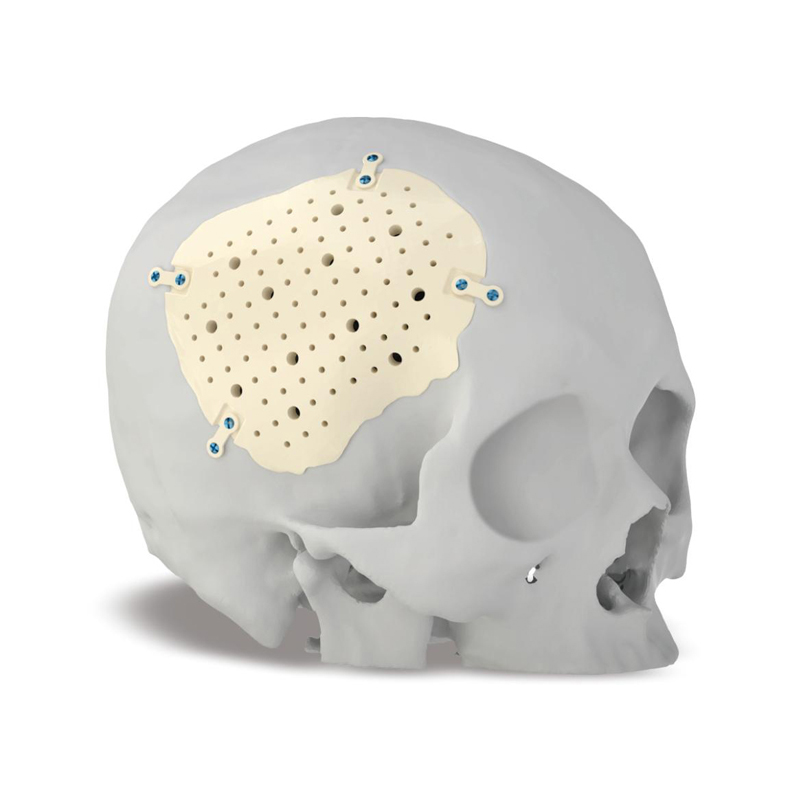

優れた生体適合性: 3D プリンティングの医療インプラント (代替骨など) に非常に適しています。

PEI (ULTEM): 安全性と安定性の信頼できる柱

高い強度と剛性: 高温でも優れた機械的特性を維持します。

高い難燃性 (UL94 V-0) を有し、発煙も少ないため、航空宇宙用の内装部品や電子部品に必須の材料となっています。

絶縁耐力、耐薬品性に優れています。

II.現実世界のアプリケーション: 「可能」から「必須」へ

これらの優れた特性を活用して、工業グレードの 3D プリンティングにおける PEEK と PEI の応用は、実験から大規模生産へと移行しつつあります。

航空宇宙: 軽量化とコンプライアンスの完璧な融合

ULTEM 9085樹脂で印刷された航空機のキャビンブラケットやエアダクトなどのコンポーネントは、厳しいFST(可燃性、煙、毒性)基準を満たしているだけでなく、複雑なトポロジーに最適化された構造により大幅な軽量化も実現しています。

PEEK 材料はドローン部品や衛星部品の製造に使用され、高い強度と宇宙環境に対する耐性によりミッションの信頼性を確保します。

ヘルスケア: 個別化医療の基礎

PEEK は、パーソナライズされた骨適合インプラント (頭蓋修復プレート、顔面骨インプラントなど) を製造するのに理想的な材料です。 3D プリンティング技術は患者の解剖学的構造を正確に複製することができ、一方 PEEK は骨の弾性率と一致する弾性率と優れた生体適合性を提供し、手術結果と患者の回復を大幅に改善します。

サージカルガイドや滅菌トレイなどの医療ツールには、耐久性と繰り返しの滅菌可能性を確保するために、高性能素材が印刷されることが増えています。

自動車および産業製造:少量高性能部品の機敏な供給

レーシング カー、ハイエンド スポーツ カー、特殊車両の場合、PEEK プリントの高温耐性センサー ブラケットとトランスミッション コンポーネントにより、迅速な反復と小ロットのカスタム生産が可能になります。

半導体業界では、プラズマ環境や超クリーン環境に耐える必要がある治具やチャックは、3D プリントされた PEEK および PEI コンポーネントによって完全に対応されます。